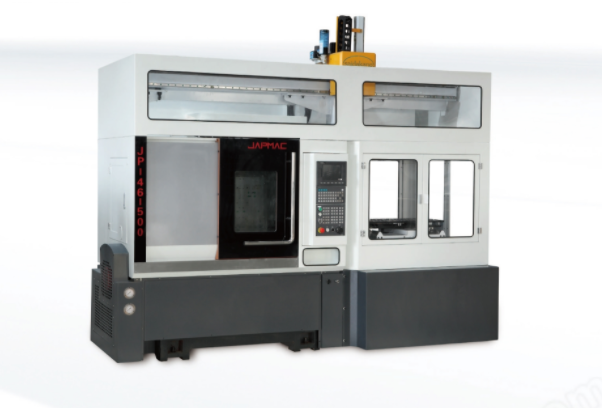

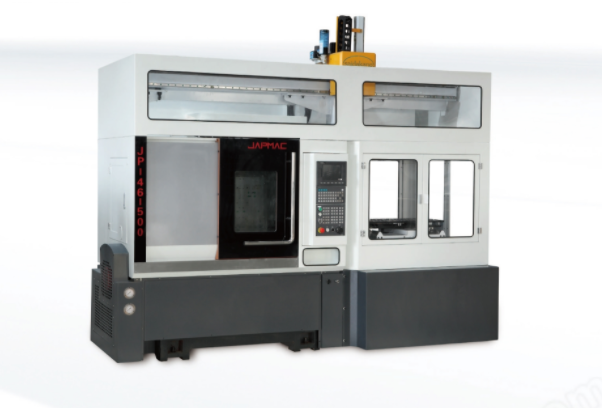

车铣复合加工机生产效率不高可能由设备因素、工艺因素、人为因素、管理因素等多方面原因导致,以下为具体分析:

1、设备因素

设备老化或维护不足:老旧设备故障率高,保养不及时会导致停机时间增加,影响生产效率。例如,机床部件松动(如床身、导轨等)、电主轴系统热平衡问题未解决、刀具寿命短等,都可能使机床无法稳定运行,降低加工效率。

机床刚性不足:机床刚性对切削效率有重要影响。较低的车床刚性无法提供稳定的切削环境,容易产生振动和变形,不仅影响加工精度,还会限制切削参数的合理选择,进而降低切削效率和加工质量。

刀具性能不佳:刀具材料选择不当、几何形状不合理或刀具磨损严重,都会影响切削效率和切削质量。例如,在高速切削时,若刀具无法承受高速切削和强力切削的性能要求,就容易出现磨损过快、断刃等问题,导致加工中断或需要频繁更换刀具,降低生产效率。

2、车铣复合加工机工艺因素

切削参数不合理:切削速度、进给速度、切削深度等切削参数选择不当,会直接影响切削效率和加工质量。切削速度过高可能导致刀具磨损过快,切削速度过低则会降低生产效率;进给速度过高可能导致刀具断刃或切削质量下降,进给速度过低则会降低切削效率;切削深度过大可能导致刀具负荷过大,切削深度过小则会降低切削效率。

工艺流程不合理:工艺流程中存在瓶颈工序,如工序安排不当、换刀次数及位置不合理等,会增加辅助时间,降低生产效率。例如,在批量生产时,若未优化夹具选择、走刀路线安排、刀具排列位置和使用顺序等,就可能导致换刀辅助时间增加、机床磨损加剧,进而降低加工效率。

未充分发挥设备功能:车铣复合加工机具有多工序加工能力,若未充分利用其一次装夹完成多道工序加工的特点,仍采用传统的多次装夹加工方式,就会增加装夹误差和重复定位的时间,降低生产效率。

3、人为因素

操作不熟练或缺乏培训:操作人员不熟悉车床的操作手册,未掌握正确的操作流程和技巧,可能导致切削参数调整不当、刀具磨损检查不及时、切削质量监控不到位等问题,进而影响切削过程的稳定和高效。

缺乏标准化操作:未建立标准化操作手册或未定期进行技能考核,可能导致人为失误增加,如刀具安装错误、加工参数设置错误等,影响生产效率和加工质量。

4、车铣复合加工机管理因素

生产计划与调度低效:生产计划不合理或调度不科学,可能导致设备闲置或生产拥堵,降低生产效率。例如,未根据订单优先级和设备分配情况进行动态调整,可能导致某些设备过度负荷而某些设备闲置。

物料供应延迟:物料供应不及时或库存管理不善,可能导致生产中断或等待时间增加,降低生产效率。例如,与供应商未共享生产计划数据,采用传统的库存管理模式,可能导致库存积压或物料短缺。